全球火電企業將面臨長期、非周期性行業變革 市場經營面臨持續壓力

三、精益管理系統推動可持續改進

主要的發電企業正在采用一般制造業的精益管理原則,將計劃、操作和維護的新方法引入到他們的組織中。雖然發電行業與一般制造業在某些方面有很大的不同,但精益原則可以用于實現可持續的改進。

精益管理的關鍵在于關注與發電廠最相關得過程,比如穩態過程、標準化流程(尤其是維護)和項目管理(尤其是大型維護工作)。與傳統的精益方法一樣,精益原則在電廠運行中的應用應該針對不增加價值的“浪費”,比如讓維護人員執行許多不必要的任務,導致關鍵任務不能快速執行,造成人員配置水平非必要性提高。而且,如果不按照進程進行不同的轉換,可能會導致返工或其他資源效率低下。在發電企業應用精益原則可以帶來持續性的改善,比如通過縮短停機時間和快速可靠的啟動可以帶來收入增長并持續降低可控成本。員工應該學習識別需要改進的領域,并通過系統的根源分析確定正確的實施措施。

歐洲的一個主要公用事業公司已經認識到這個機會: 幾年前,這個公用事業公司發起了一個大規模的、自上而下的計劃來降低成本。這個計劃目的是多層級的成本消減,每一次都可以達到更高的節約目標。該公司明白,要實現自上而下的計劃之外的額外節省,它必須應用精益原則來提高領導能力,同時不斷提高過程和團隊的效率質量。

在波士頓咨詢公司(BCG)的支持下,這家公司在發電部門成功地應用了精益管理。以下幾個例子可以說明其所獲得的改進:

1.事故應對:為了減少維修部的成本和工作量,該公司設法減少需要維修組馬上跟進的高優先等事故數量。在一個聯合研討會上,控制室和維修人員重新修訂了各類事故的優先級,提高了優先級的一致性,將具有高優先級特征的事故減少了大約 50%,從而減少了緊急維護需求。事件報告的事后維護分析能夠持續提高報告和系統的質量。

2.現場管理:為了改善現場管理,該公司引入了“團隊委員會”作為結構化的績效對話和高效會議的基礎。委員會的職責包括安排任務清單、制定 KPI、確定重要聯絡人以及編寫改進工作建議。這樣的安排能夠使日常會議更加明確,也提高了任務分配和責任的透明度。這一倡議導致了兩個關鍵指標的改進:“平均修復時間”減少 20%,“故障間隔時間”增加 30%。

3.停機時間管理:該公司試圖顯著減少設備停機時間。維護團隊使用結構化的問題解決方案來設計一種通過減少操作數量或增加操作協同性來優化每個維護過程的方法。該方法還包括為任務設置最優標準時間框架和定義控制例程,以便用結構化的方式處理偏差,例如分析停機發生的原因并將改變納入后續計劃。

4.減少浪費:這家公司還希望減少其物資登記部門的非必要運營。在故障修復車間,部門工作人員發現浪費,設計減少非增值活動的解決方案,并定義成本相關的 KPI。通過這些解決方案,增加了運營透明度,減少了工作量,避免了返工。除了改善溝通,這種快速見效的解決方案在部門成員中確立了一種積極肯干的態度,并樹立了解決更復雜問題信心。

要成功地采用精益管理,僅僅執行精益計劃的選擇是不夠的。更多的是需要發電企業需要建立集成的、可持續的精益生產系統,該系統涵蓋業務需求、操作改進、人員管理和性能治理的所有方面。企業首先應該確定其核心業務需求和目標,改進其業務的高優先級領域。為了實現這一轉變,必須創建協作和具有激勵性的企業文化并運用基于KPI的績效管理來吸引和留住人才。

四、能源發電 4.0 徹底改變了電廠運作

工業 4.0 技術(包括大數據、先進的機器人技術和 3D 打印等)正在全球范圍內掀起一場變革,改善了其價值鏈中的所有環節。現在發電企業加入這場革命的時機已經成熟。能源發電 4.0 是一套技術杠桿,為實現發電價值鏈上的效率的逐步改變,以及促進健康、安全和環境保護的改善提供了基礎。

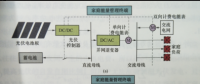

圖 4 . 智慧運行推進能效提升

一家國際發電企業為其歐洲和拉丁美洲的電廠建立了一個中央監控中心,展示了能源發電 4.0 創造價值的各種方式。該中心使發電企業能夠遠程監控設備性能并為全球 100 多臺汽輪機定制維護策略。該中心還協助推廣最佳做法。例如:

1.性能監控:性能監控應該以實時數據為基礎,這樣生產商就可以執行關鍵的操作,比如提高汽輪機的熱效率。擁有執行此類操作的能力減少了發電企業對原始設備制造商(OEM)的依賴,同時允許生產商在內部構建大量特定技能和專有技術,減少燃料消耗和污染物排放來使成本降低。

2.運行條件監控:基于條件的監控應該分析傳感器數據,這樣可以更準確地預估組件的剩余壽命。有了更準確的估計,發電企業可以延長組件的使用壽命,從而降低維護成本。此外,企業可以改變事件優先等級來優化維護工作。通過定制維護策略和操作,企業可以根據其對工廠的實際價值和各種資產的狀況來管理支出和活動。

通過建設新的監控中心等措施,發電企業能夠在五年內減少 50%的非計劃停運,使每年節省大約 300 萬歐元。

還有許多其他的能源發電 4.0 的案例。例如,一些公用事業公司已經開始使用增強現實設備,將項目信息(如修理指令或設備操作數據)發送給工作人員。相比之下,使用 3D 打印來制造零件的做法還在測試階段。例如,一個原始設備制造商(OEM)最近完成了使用 3D 打印生產的汽輪機葉片第一次全負荷運行試驗。這類應用程序可能會將開發原型的前置時間減少 90%,并允許制造商根據客戶需求提供定制的部件。

能源發電 4.0 的使用可能會從根本上改變電廠員工的日常工作。要使這種潛在的影響成為現實,發電企業必須先了解其過程的當前狀態和改進機會。然后企業就可以確定精益原則和能源發電 4.0 杠桿的最佳組合,然后抓住行業機遇。這種組合實施方案必須能夠應對包括能力建設、系統培訓、現有工作流程的持續改進、標準及文化變革等挑戰。

五、投入運行

為了能夠快速評估組合實施方案的長期運行效率,發電企業應回答以下問題:

是否全盤考慮了當前可用于提高業務效率的所有可行手段?

我們最近使用的提效措施在多大程度上促進了效率的持續改進,而不僅僅只是作為一次性的成本節約?我們如何有效地為生產力持續增長打下堅實的基礎?

我們的員工是否已經準備好、愿意、能夠自主地識別并妥善地解決日常工作中的效率低下問題? 我們是否對未來五到十年內,這份技術路線圖可以提高從采購到銷售的各個領域的效率達成統一共識?

責任編輯:電力交易小郭

-

云南能源職業技術學院

2018-06-05云南能源職業技術學院 -

中國科學技術大學熱科學和能源工程系

-

重慶能源職業學院

2018-06-05重慶能源職業學院