中國石化:信息化打通產業鏈

中國最大的成品油和石化產品供應商——中國石油化工集團公司(以下簡稱中國石化),經過10多年的快速發展,已成為上中下游一體化的國際化能源化工公司。 對于這個世界第二大煉油生產商,世界第四大乙烯生產

中國最大的成品油和石化產品供應商——中國石油化工集團公司(以下簡稱“中國石化”),經過10多年的快速發展,已成為上中下游一體化的國際化能源化工公司。

對于這個世界第二大煉油生產商,世界第四大乙烯生產商來說,如今,信息化在其勘探開發、裝置運行、資源配置、資金管理、物資采購、市場營銷等方面應用所產生的綜合效益每年超過100億元,已遠遠超過當年的信息化投入。通過信息化支撐企業體制改革、結構調整、產業升級等所產生的管理效益、社會效益更加突出。

研發、設計全面應用

在不同發展時期,中國石化分別制定了與公司發展戰略相匹配的信息化發展戰略,在上中下游各板塊、生產經營管理決策各層面全面實施信息化建設。信息化如今已貫通集團公司上中下游整個產業鏈、覆蓋了各個業務領域,成為其生產運營和經營管理的“中樞神經系統”,在提升公司經營管理水平、支撐集團體制機制改革、推進產業結構調整、加快轉變發展方式中發揮了重要作用。

在油氣勘探開發研究方面,中國石化擁有較強的信息技術能力,開發配置了地震資料處理、綜合解釋、儲層描述、油藏數值模擬、地質建模等軟件,擁有地震資料處理計算機集群CPU節點數6755個,浮點運算能力接近1千萬億次/秒,配套了集群并行計算系統,實現了百萬節點級油藏數值模擬的工業化應用,2012年新增石油、天然氣探明儲量突破8億噸油當量。僅地震資料處理解釋等技術的廣泛應用,就增強了科研人員的勘探開發研究能力,為探明和成功開發國內規模最大、豐度最高的特大型整裝海相氣田-普光氣田和埋藏最深大型海相氣田-元壩氣田提供了強有力技術支撐。

通過將信息技術應用于煉油流程優化、煉油過程模擬和過程控制、汽油在線調合、分子模擬、介觀模擬等多個技術研發領域,中國石化的汽油管道調合工藝成套技術、催化裂化在線工藝計算技術等已具有完全的自主知識產權,其建成的模擬計算平臺,在材料模擬、流場模擬、流程模擬等方面發揮了很好的效果,大量成果已應用于煉油化工企業的流程優化、質量升級、生產加工工藝改進等方面。

在工程設計方面,中國石化的信息化能力已達到國內領先、國際同行先進水平,CAD系統的配備和發展較為完善,二維設計應用普及率達到100%,三維設計已在90%的工程項目和100%的大型工程項目中應用。近幾年已向多專業協同和智能化發展,其中設計集成系統的發展應用尤為突出,智能PID系統和儀表集成設計系統(SPI)等各專業系統的開發應用逐步普及,工藝設計集成系統(COMOS)、工程設計集成系統(SPF)已開發應用,工程設計標準化及數字工廠的建設工作全面啟動,新一代智能工廠設計系統(SP3D)正在推廣。據統計,中國石化利用鉆井工程設計系統完成了超過1.6萬口井的設計,單井設計工期縮短60%以上,新井設計實現網上審批,效率提高了4倍;三維設計等技術在工程設計、工藝設計中廣泛應用,成功地為鎮海煉油、天津乙烯等特大型石油石化工程完成了數字化工廠設計,縮短了建設周期,節約了巨額投資,使中國石化具備了自主設計建設千萬噸級煉油、百萬噸乙烯的能力。

貫通上中下游生產營運全過程

作為上中下游一體化的國際化能源化工公司,中國石化在總部建成了生產營運指揮系統,使公司生產營運協同指揮能力和執行力得到加強。橫向覆蓋整體產業鏈,縱向貫穿總部綜合指揮、專業管理和企業生產執行的生產營運指揮體系,為總部生產營運分析預測、運行優化、實時監控、調度指揮、應急處理、績效評價等提供了有效支撐,實現了總部和企業生產運行主要環節的動態跟蹤、協調指揮,在做大總量、優化結構、調節庫存等方面取得顯著成效。

油田企業在勘探開發主要生產環節實現了信息化。勘探開發生產實現了12大專業勘探開發源頭數據的規范采集,近7萬口油氣水井生產數據每日動態反映、生產情況及時把握;油氣生產現場、鉆井生產現場、以及油氣集輸管線和聯合站均實現了全流程的自動化監控,實現了千里之外、千米之下油氣生產動態信息的及時把握,重點生產環節和安全生產要害部位的生產參數和場景實時回傳,提高了油田企業生產營運遠程調度指揮能力。各油田企業建成了與生產數據集成的生產指揮系統和決策支持系統,大幅提高了勘探、開發和油田工程決策實施效率,有效促進了油田增儲上產和穩產高產。

作為國家“863計劃”支持的重大項目,中國石化自主研發的MES系統成功地在其所有煉化企業推廣應用,已成為企業生產核心數據平臺和管理平臺,實現了“數出一門,量出一家”,做到了生產實物量向經營帳面量的自動轉化和業務協同。利用LIMS系統,統一了質量管理標準,規范了化驗分析業務流程,建立了近萬種分析方法,可實時對近30000個質量監測點進行監控。利用APC系統,進一步優化操作、控制質量、提高收率,系統在節能降耗、挖潛增效等方面作用顯著。煉化企業全面普及了集散控制(DCS)、可編程控制(PLC)、罐區自動化等,實現了操作控制層面信息化;統一部署了實時數據庫、先進過程控制(APC)、實驗室管理(LIMS)、生產執行(MES)、生產實時監控與分析等系統,實現了生產領域信息化管理,支撐了資源優化、生產優化、操作優化和質量保證,提高了生產過程精細化管理水平。

加油卡、零售管理、非油品管理、二次物流優化、油庫自動化等系統在銷售企業的全面推廣,提高了客戶服務水平,提升了基層站點的生產營運管理水平。

作為中國最大的采購網,中國石化物資采購電子商務系統有效運行13年。今天,其網上供應商達到2萬多家,并實現了與寶鋼、攀鋼等戰略供應商的相關系統集成。實現了采購詢比價、采購審批、供應商管理等全流程透明,規范了物資采購管理,打造了物資采購“陽光工程”。有效降低了采購成本,10多年來網上采購金額突破1.2萬億元,累計節約采購資金514億元。

在中國石化行業“十二五”規劃中提到,“十二五”期間,總量增長不再是重點,提高發展的質量和水平才是關鍵。為此,中國石化在信息化方面將緊緊圍繞“資源、市場、一體化、國際化、差異化、綠色低碳”的發展戰略,進一步以“兩化深度融合”為指導,大力推行和落實“集中集成,創新提升,共享服務,協同智能”的工作方針和目標,力爭2015年公司整體信息化能力達到國際先進水平,充分發揮信息化在石化產業轉型升級和轉變發展方式中的牽引作用,進一步完善信息化推進機制,打造世界一流信息化能力,為實現“建設世界一流能源化工公司”目標提供強有力支撐。(張越)

對于這個世界第二大煉油生產商,世界第四大乙烯生產商來說,如今,信息化在其勘探開發、裝置運行、資源配置、資金管理、物資采購、市場營銷等方面應用所產生的綜合效益每年超過100億元,已遠遠超過當年的信息化投入。通過信息化支撐企業體制改革、結構調整、產業升級等所產生的管理效益、社會效益更加突出。

研發、設計全面應用

在不同發展時期,中國石化分別制定了與公司發展戰略相匹配的信息化發展戰略,在上中下游各板塊、生產經營管理決策各層面全面實施信息化建設。信息化如今已貫通集團公司上中下游整個產業鏈、覆蓋了各個業務領域,成為其生產運營和經營管理的“中樞神經系統”,在提升公司經營管理水平、支撐集團體制機制改革、推進產業結構調整、加快轉變發展方式中發揮了重要作用。

在油氣勘探開發研究方面,中國石化擁有較強的信息技術能力,開發配置了地震資料處理、綜合解釋、儲層描述、油藏數值模擬、地質建模等軟件,擁有地震資料處理計算機集群CPU節點數6755個,浮點運算能力接近1千萬億次/秒,配套了集群并行計算系統,實現了百萬節點級油藏數值模擬的工業化應用,2012年新增石油、天然氣探明儲量突破8億噸油當量。僅地震資料處理解釋等技術的廣泛應用,就增強了科研人員的勘探開發研究能力,為探明和成功開發國內規模最大、豐度最高的特大型整裝海相氣田-普光氣田和埋藏最深大型海相氣田-元壩氣田提供了強有力技術支撐。

通過將信息技術應用于煉油流程優化、煉油過程模擬和過程控制、汽油在線調合、分子模擬、介觀模擬等多個技術研發領域,中國石化的汽油管道調合工藝成套技術、催化裂化在線工藝計算技術等已具有完全的自主知識產權,其建成的模擬計算平臺,在材料模擬、流場模擬、流程模擬等方面發揮了很好的效果,大量成果已應用于煉油化工企業的流程優化、質量升級、生產加工工藝改進等方面。

在工程設計方面,中國石化的信息化能力已達到國內領先、國際同行先進水平,CAD系統的配備和發展較為完善,二維設計應用普及率達到100%,三維設計已在90%的工程項目和100%的大型工程項目中應用。近幾年已向多專業協同和智能化發展,其中設計集成系統的發展應用尤為突出,智能PID系統和儀表集成設計系統(SPI)等各專業系統的開發應用逐步普及,工藝設計集成系統(COMOS)、工程設計集成系統(SPF)已開發應用,工程設計標準化及數字工廠的建設工作全面啟動,新一代智能工廠設計系統(SP3D)正在推廣。據統計,中國石化利用鉆井工程設計系統完成了超過1.6萬口井的設計,單井設計工期縮短60%以上,新井設計實現網上審批,效率提高了4倍;三維設計等技術在工程設計、工藝設計中廣泛應用,成功地為鎮海煉油、天津乙烯等特大型石油石化工程完成了數字化工廠設計,縮短了建設周期,節約了巨額投資,使中國石化具備了自主設計建設千萬噸級煉油、百萬噸乙烯的能力。

貫通上中下游生產營運全過程

作為上中下游一體化的國際化能源化工公司,中國石化在總部建成了生產營運指揮系統,使公司生產營運協同指揮能力和執行力得到加強。橫向覆蓋整體產業鏈,縱向貫穿總部綜合指揮、專業管理和企業生產執行的生產營運指揮體系,為總部生產營運分析預測、運行優化、實時監控、調度指揮、應急處理、績效評價等提供了有效支撐,實現了總部和企業生產運行主要環節的動態跟蹤、協調指揮,在做大總量、優化結構、調節庫存等方面取得顯著成效。

油田企業在勘探開發主要生產環節實現了信息化。勘探開發生產實現了12大專業勘探開發源頭數據的規范采集,近7萬口油氣水井生產數據每日動態反映、生產情況及時把握;油氣生產現場、鉆井生產現場、以及油氣集輸管線和聯合站均實現了全流程的自動化監控,實現了千里之外、千米之下油氣生產動態信息的及時把握,重點生產環節和安全生產要害部位的生產參數和場景實時回傳,提高了油田企業生產營運遠程調度指揮能力。各油田企業建成了與生產數據集成的生產指揮系統和決策支持系統,大幅提高了勘探、開發和油田工程決策實施效率,有效促進了油田增儲上產和穩產高產。

作為國家“863計劃”支持的重大項目,中國石化自主研發的MES系統成功地在其所有煉化企業推廣應用,已成為企業生產核心數據平臺和管理平臺,實現了“數出一門,量出一家”,做到了生產實物量向經營帳面量的自動轉化和業務協同。利用LIMS系統,統一了質量管理標準,規范了化驗分析業務流程,建立了近萬種分析方法,可實時對近30000個質量監測點進行監控。利用APC系統,進一步優化操作、控制質量、提高收率,系統在節能降耗、挖潛增效等方面作用顯著。煉化企業全面普及了集散控制(DCS)、可編程控制(PLC)、罐區自動化等,實現了操作控制層面信息化;統一部署了實時數據庫、先進過程控制(APC)、實驗室管理(LIMS)、生產執行(MES)、生產實時監控與分析等系統,實現了生產領域信息化管理,支撐了資源優化、生產優化、操作優化和質量保證,提高了生產過程精細化管理水平。

加油卡、零售管理、非油品管理、二次物流優化、油庫自動化等系統在銷售企業的全面推廣,提高了客戶服務水平,提升了基層站點的生產營運管理水平。

作為中國最大的采購網,中國石化物資采購電子商務系統有效運行13年。今天,其網上供應商達到2萬多家,并實現了與寶鋼、攀鋼等戰略供應商的相關系統集成。實現了采購詢比價、采購審批、供應商管理等全流程透明,規范了物資采購管理,打造了物資采購“陽光工程”。有效降低了采購成本,10多年來網上采購金額突破1.2萬億元,累計節約采購資金514億元。

在中國石化行業“十二五”規劃中提到,“十二五”期間,總量增長不再是重點,提高發展的質量和水平才是關鍵。為此,中國石化在信息化方面將緊緊圍繞“資源、市場、一體化、國際化、差異化、綠色低碳”的發展戰略,進一步以“兩化深度融合”為指導,大力推行和落實“集中集成,創新提升,共享服務,協同智能”的工作方針和目標,力爭2015年公司整體信息化能力達到國際先進水平,充分發揮信息化在石化產業轉型升級和轉變發展方式中的牽引作用,進一步完善信息化推進機制,打造世界一流信息化能力,為實現“建設世界一流能源化工公司”目標提供強有力支撐。(張越)

責任編輯:葉雨田

免責聲明:本文僅代表作者個人觀點,與本站無關。其原創性以及文中陳述文字和內容未經本站證實,對本文以及其中全部或者部分內容、文字的真實性、完整性、及時性本站不作任何保證或承諾,請讀者僅作參考,并請自行核實相關內容。

我要收藏

点个赞吧

-

深度文章 | 能源互聯網環境下的多能需求響應技術

2020-10-23能源互聯網,分布式電源,多能互補 -

秒懂:輸配電價核定的流程與要義!

2020-09-21電價,輸配電價,電力體制改革 -

如何挖潛區縣綜合能源市場?答案來了:規劃先行!

2020-06-16綜合能源服務,清潔能源,新能源消納

-

有話好好說——漫談售電合同爭議

2020-10-12售電合同爭議 -

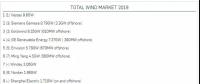

金風科技今年交付量有望全球第一!

2020-06-30金風科技,風電機組,風電市場 -

探索 | 既耗能又可供能的數據中心 打造融合型綜合能源系統

2020-06-16綜合能源服務,新能源消納,能源互聯網