污泥焚燒用于發電供汽的技術與研究

污泥焚燒用于發電供汽屬于固體廢物綜合再利用方式之一,是一種可持續性的利用方式。隨著環境保護、節能減排的要求不斷提高,傳統的處理工藝逐漸不能滿足現有的使用要求,在干燥、焚燒、煙氣排放等環節上需要不斷的改變與創新,其他細節上也需要與時俱進提出一些新的技術與研究。

城市污水處理廠、生產型企業運輸過來的污泥含水率較高,這種含水率較高的污泥,直接進行燃燒發電供汽的熱貢獻率很低,在綜合利用之前需要進行一系列的預處理,污泥堆放車間里勻質混合,用自產蒸汽進行干燥后,至污泥含水率降低,然后輸送到煤棚,與煤按一定比例混合后,送至焚燒鍋爐燃燒。

傳統的污泥干燥處理方式,熱利用效率低,含水率需控制恰當,否則污泥粘在設備上,很難脫落,使干燥無法進一步進行。本文主要對污泥干燥、焚燒、給料防堵、煙氣排放處理等環節的新技術進行論述與分析。

1 污泥干化新技術

污泥干化處理過程中,會出現“烤紅薯現象”,就是污泥含水率約為35%~55%范圍內時,在干化過程中有一個膠粘的階段,出現污泥表面已經結塊、而內部卻是稀泥似的。出現此現象時,污泥與蒸汽間的傳熱傳質效率低,導致干化時間長、能耗高、干化效果差。

因此,單一的干化形式,已經達不到較高的使用要求。通過技術創新,采用把兩種不同形式的干化設備串聯組合起來,充分利用各自干化設備的優點,優化操作過程,降低能耗,提高干化污泥的質量和經濟效益。

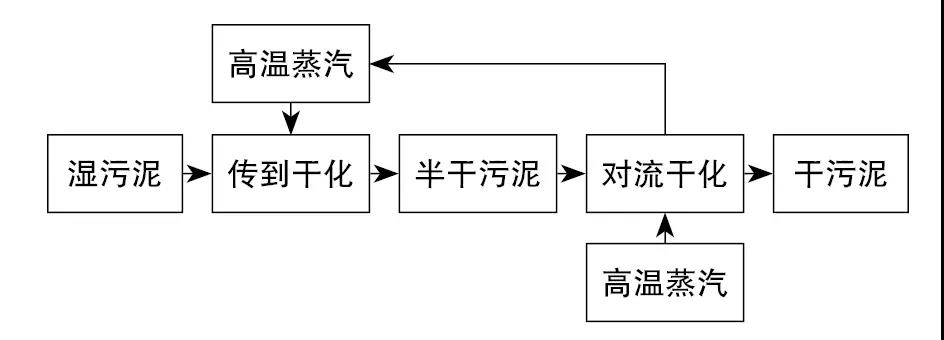

污泥干化新技術:高溫蒸汽一級傳導與二級對流聯合干化。

以高溫蒸汽為熱介質,濕污泥通過加料器進入一級以傳導為主的干化設備內,其熱介質來自于二級對流干化所產生的多余高溫蒸汽,經過一級傳導干化后的半干污泥送入二級對流干化設備內。

一級干化后的尾氣經過分離器把氣體和污泥顆粒分離開來,氣體再經過冷凝器變成冷凝水,排入廠區污水處理站,未被冷凝的氣體收集后做進一步處理。半干污泥在高溫蒸汽對流干化設備內進行干化,干化后產生的氣體經過分離器分離,分離的污泥粉塵經由排料器進入對流干化設備內,而分離后的一部分蒸汽通過風機、過濾器及加熱器與蒸汽發生器產生的過熱蒸汽混合后再進入對流干化設備內,如此形成一個蒸汽氣流回路;另一部分蒸汽通過節流閥進入一級傳導干化設備,作為其熱介質;最后在二級對流干化設備的出料口進行收集符合要求的干污泥。具體流程見圖1。

圖1 高溫蒸汽一級傳導與二級對流聯合干化工藝流程

污泥高溫蒸汽傳導與對流干化實現了能量的連續利用,利用效率比單級高;高溫蒸汽形成氣流回路,提高了蒸汽熱能的利用率;熱介質為廠區自產回用蒸汽,其具有節能效果顯著、潛熱可回收利用、傳熱系數大、無傳質阻力、比熱大、蒸汽用量少及無爆炸失火危險等優點,另外,由于高溫蒸汽溫度較高,能對污泥進行殺菌消毒,一有利于禁止病毒傳播,二有利于保護周圍環境。

2 污泥焚燒新技術

污泥焚燒概念范圍較大,本文所講焚燒就是上述干化后的污泥與煤混合后在鍋爐里的燃燒,怎樣使進入鍋爐的污泥燃料充分燃燒,熱值達到最大,排放的煙氣中污染物較少,是我們關注的主要問題。

2.1干化污泥與煤混合比例

干化污泥與煤混合燃燒,既可以提高污泥燃燒熱值,又可以改善煤的著火性能,充分利用電廠現有的技術和設備,降低運行費用,有效地實現了資源化利用。

經過一段時間的摸索與研究,發現隨著污泥摻量的增加,混合物的著火溫度有所降低,當污泥摻燒量達60%時,污泥與煤混合燃料的著火點明顯下降。這表明污泥的摻入可以改善煤的著火性能,對煤和污泥的混合燃燒比例提供依據。當燃煤中污泥的摻混比例小于6%時,對燃料燃燒的穩定性、鍋爐參數以及鍋爐受熱面工作的安全性等不會產生不良影響,對鍋爐效率的影響也不大。

綜合研究發現,摻和比例在30%左右時,燃燒性能達到最好,使用此研究結果后我廠系統的發電量提高了14.4%。

2.2燃燒因素的影響

眾所周知,任何物質燃燒都需要三個要素,物質、著火點、氧氣。具備這個三個要素,合理把控、調節它們,使燃燒效率最大化,是一個技術難題。

經過一段時間的運行、摸索,對影響燃燒的幾個因素,大概確定了一些技術參數:混合物進入爐膛,燃燒溫度應該控制在1000℃左右;燃燒時間與混合物粒度有關系,粒度大小需要加以控制,一批混合燃料燃燒時間10分鐘左右為宜;燃燒氧氣,是由空氣提供的,空氣進氣量大小也比較重要,空氣進氣量不足夠時燃燒不充分,空氣進氣量過大時.空氣會消耗較多的熱量,進氣量超量控制在40%~80%的較為合適。

3 污泥給料防堵技術

3.1污泥料斗防堵技術

雖然污泥進行了一系列的干化處理,但是還是有一定的粘性,在污泥料斗及給料運輸過程中,一度出現堵塞現象,經過一定的研究和開發,創新出一種污泥料斗的防堵結構技術,防堵結構包括兩根轉動軸、兩組螺旋片、兩塊擠壓板和驅動機構,兩根轉動軸間隔平行設于污泥料斗下部并位于污泥料斗的落料口上方,兩組螺旋片分別設于兩根轉動軸上并位于污泥料斗內,兩塊擠壓板分別居中設于兩根轉動軸中部,驅動機構設于污泥料斗外并驅動兩根轉動軸分別向中間方向旋轉。

本技術有效防止污泥料斗的堵塞,避免螺旋輸送機空轉,降低螺旋輸送機的磨損,提高了螺旋輸送機的工作效率,保證了污泥干化處理的正常作業。

3.2給料防堵技術

污泥給料運輸過程中,也經常出現堵塞現象,經過一定的研究和開發,公司創新出一種具有防堵給料裝置的用于污泥焚燒的鍋爐,包括鍋爐給料裝置和用于對鍋爐給料裝置進行清堵操作的堵料吸除器,鍋爐給料裝置包括給料室、設于給料室內的星型給料器及給料通道;堵料吸除器包括可轉動并穿入所述給料通道內的清堵桿、設于清堵桿外表面的螺旋狀的清堵刀、用于驅動清堵桿轉動的驅動件及設于清堵桿尾部的吸除件。設置了吸除件,可在清堵的過程中將清堵產生的堵料碎屑吸出,防止碎屑被前推,不會出現越清越堵的情況,清堵效果較好。

事實勝于雄辯,該技術經過一段時間的運行使用,確實達到了不錯的效果,污泥運輸帶上很少出現堵料現象。

4 煙氣排放處理技術

污泥焚燒煙氣污染物主要包含酸性氣體(二氧化硫、氯化氫、氟化氫)、NOx和顆粒物等。煙氣排放處理新技術采用超低排放處理工藝。

顧名思義超低排放可以把煙氣中污染物排放濃度降為最低,該工藝流程為:鍋爐→耦合脫硝→電袋除塵器→引風機→脫硫系統→濕式電除塵→煙囪。采用“SNCR+SCR”耦合脫硝工藝脫除NOx,采用石灰石——石膏濕法脫硫工藝脫除二氧化硫,并在脫硫吸收塔出口配置濕式電除塵,高效去除煙氣中的微細煙塵和石膏雨微滴,最大限度降低粉塵排放濃度。

這種超低排放處理工藝,極大的降低煙氣中污染物排放量,有效的保護了環境,處理后的煙氣能夠達到NOx排放濃度≤50毫克/標準立方米、SO2排放濃度≤35毫克/標準立方米、顆粒物濃度≤5毫克/標準立方米。該數值遠遠低于國家排放標準,以達到也實現了煙氣超低排放。

5 總結

近幾年,我國環境變化急劇,污染越來越嚴重,給我們的生存條件帶來巨大挑戰,面對嚴峻的形勢,不得不慎重思考,如何把控環境污染?如何綜合利用資源、能源?如何讓固體廢物再利用?帶著諸多類似的問題,去尋找答案,不斷的努力,致力于研究與開發新技術、新成果,應用于實際生產當中去。

通過整體的論述與分析,污泥焚燒用于發電供汽是一種相當不錯的利用方式,利用過程中的每個環節,可優化空間比較大,污泥預處理的工藝與使用設備,我們在技術上都做出了一定改進與創新,運行細節上也進行了研發。截至目前,雖然在技術上有一定的成果,但是只能算作皮毛,還可以進一步的改進與創新,使能效逐步提高,慢慢完善應用程序。這需要在今后的生產運行中,再投入人力、物力、精力去研究與開發,使處理工藝與程序更加優化、完美。

責任編輯:售電小陳