干貨 | 350MW超臨界循環(huán)流化床機(jī)組超低排放脫硫除塵技術(shù)路線對比分析研究

摘要:結(jié)合循環(huán)流化床鍋爐爐內(nèi)脫硫的優(yōu)勢及國家環(huán)保排放標(biāo)準(zhǔn)的要求,將石灰石一石膏的濕法脫硫工藝和循環(huán)流化床半干法脫硫工藝的特點(diǎn)、技術(shù)方案進(jìn)行了技術(shù)經(jīng)濟(jì)上的比較。從工藝性能、吸收劑、脫硫副產(chǎn)物綜合利用、設(shè)施布置、目前國內(nèi)的運(yùn)行業(yè)績等方面對兩種工藝進(jìn)行了綜合比較,供電廠進(jìn)行脫硫工藝的選擇。

關(guān)鍵詞:脫硫;除塵;超低排放;循環(huán)流化床

來源:《內(nèi)燃機(jī)與配件》 作者:奧慧琦 神華國能電力檢修工程有限公司

1簡介

煙氣脫硫(Flue Gas Desulfurization,FGD)技術(shù),在世界大規(guī)模的商業(yè)化冶煉鍋爐在進(jìn)行煤燃燒時(shí),需采用煙氣脫硫技術(shù)對SO2污染物進(jìn)行控制)目前常用的工藝有石灰石一石膏濕法脫硫工藝、循環(huán)流化床半干法煙氣脫硫工藝,以下將結(jié)合木工程的的特點(diǎn)分別進(jìn)行論述)

1.1循環(huán)流化床干法脫硫工藝

循環(huán)流化床干法煙氣脫硫技術(shù)源于20世紀(jì)80年代德國魯奇公司,其在20世紀(jì)80年代進(jìn)行開發(fā))此后,德國魯奇公司在80年代的開發(fā)基礎(chǔ)上研究了回流式的循環(huán)流化床煙氣脫硫技術(shù)(RCFB-FGD)目前,除了德國魯奇公司外,德國的Thysseen公司、美國的Airpol公司、法國的Stein公司及丹麥FLS, Miljo)公司也在開發(fā)及推廣回流式的循環(huán)流化床煙氣脫硫技術(shù))其中德國魯奇能捷斯(LLAG公司CFB-FGD干法脫硫技術(shù)在全世界已有約50多套應(yīng)用業(yè)績,其中包括世界上成功運(yùn)行的300M W機(jī)組配套業(yè)績)從已投運(yùn)裝置的情況看,魯奇的煙氣循環(huán)流化床技術(shù)在干法脫硫工藝中屬于領(lǐng)先水平)。

循環(huán)流化床煙氣脫硫系統(tǒng)中包括消石灰制備系統(tǒng)、吸收塔、吸收劑再循環(huán)系統(tǒng)、除塵器和控制設(shè)備)該技術(shù)在實(shí)際應(yīng)用中,利用懸浮顆粒與高速煙氣的特性,使其充分接觸,當(dāng)其流轉(zhuǎn)到吸收塔這個(gè)環(huán)節(jié)時(shí),可在內(nèi)部噴入消石灰粉,讓高速煙氣與其進(jìn)行充分的接觸、反應(yīng),再根據(jù)其實(shí)際情況噴入相對應(yīng)的水,并控制煙氣的反應(yīng)溫度在最合適的溫度范圍內(nèi))吸收塔內(nèi)的煙氣進(jìn)行化學(xué)反應(yīng)后,將其輸送至除塵器內(nèi)并收集脫硫灰)其后,將小部分的殘留物經(jīng)檢測后排除,再將其它的煙氣流轉(zhuǎn)到循環(huán)的系統(tǒng)中,進(jìn)行下一步的脫硫處理)吸收塔底部裝置是將通過的煙氣加速其與細(xì)小吸收劑顆粒的混合反應(yīng))同時(shí),當(dāng)該循環(huán)系統(tǒng)中的煙氣及吸收劑顆粒均向上運(yùn)動時(shí),可利用部分煙氣回流,在內(nèi)部形成湍流,進(jìn)而增加煙氣和吸收劑顆粒的接觸時(shí)間,以提高該系統(tǒng)中吸收劑的利用率和系統(tǒng)的脫硫效率)

該工藝其直接脫硫劑是消石灰,但由于消石灰成木較高,無法長時(shí)間儲存,因此通常購買生石灰,廠內(nèi)設(shè)置石灰消化系統(tǒng)制取消石灰)

該種脫硫工藝工藝流程簡單,初投資低。塔內(nèi)完全沒有任何運(yùn)動部件和支撐桿件,操作氣速合理,塔內(nèi)磨損小,設(shè)備使用壽命長、檢修方便,無廢水石膏雨產(chǎn)生。一般適用于燃煤硫份不大于1%,在適當(dāng)加大較大鈣硫比(Ca/S大于1.3)的基礎(chǔ)上,設(shè)計(jì)效率可達(dá)90%以上,循環(huán)流化床半干法脫硫裝置在國內(nèi)外已有100多臺成功運(yùn)行業(yè)績。

1.2石灰石一石膏濕法脫硫工藝

石灰石一石膏濕法脫硫工藝中的石灰石價(jià)格廉價(jià),將其作為主要的脫硫吸收劑可降低成本。在吸收塔中,將石灰石磨成細(xì)粉狀并與水進(jìn)行混合攪拌形成吸收漿液。當(dāng)吸收漿液與煙氣進(jìn)行接觸反應(yīng)后,煙氣中的SO2在漿液含有的碳酸鈣并氧化空氣的作用下將被脫除,殘留物形成了石膏。通過吸收塔的煙氣已被脫硫,但其還存在一定的液態(tài)小液滴,需將其轉(zhuǎn)入除霧器再從煙囪排出。同時(shí),經(jīng)過脫硫后的殘留物進(jìn)行脫水后可進(jìn)行回收,且脫硫的廢水經(jīng)過綜合處理后還可供電廠充分利用。此外,還可依據(jù)市場上脫硫石膏供需的比例情況、脫硫石膏的綜合質(zhì)量以及場地堆積成本的考量,對該工藝脫硫中的副產(chǎn)物石膏進(jìn)行拋棄或回收利用。

該工藝技術(shù)成熟、脫硫效率高,脫硫效率可以達(dá)到95%以上,對煤種的含硫率沒有特別限制,適用性較廣。

石灰石一石膏濕法脫硫工藝脫硫效率高,吸收劑利用率高(Ca/S小于1.05),目前世界上應(yīng)用廣泛,國內(nèi)市場占有量較高。已投運(yùn)的脫硫裝置運(yùn)行良好,工藝的可靠性較高。

2對比脫硫除塵技術(shù)路線

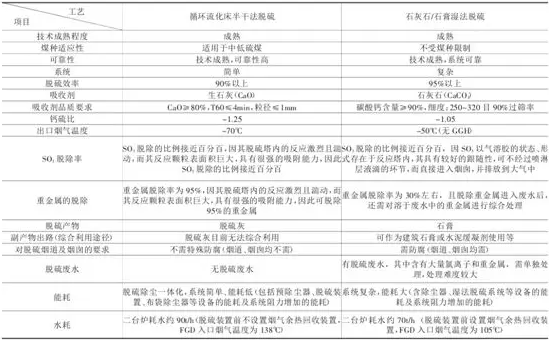

2.1技術(shù)綜合比較分析(表1)

表1綜合技術(shù)比較表

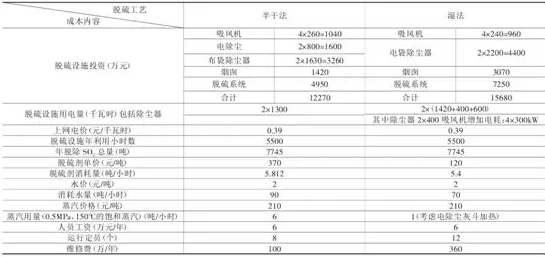

2.2脫硫除塵初期投資成本(表2)

表2脫硫投資、運(yùn)行耗材單價(jià)

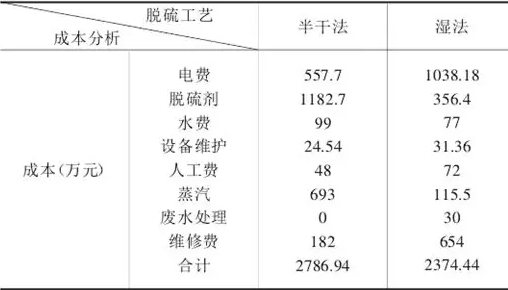

2.3脫硫除塵工藝運(yùn)行成本(表3)

表3脫硫年運(yùn)行成木比較

綜上所述:半干法脫硫工藝系統(tǒng)簡單、防腐要求低、無脫硫廢水產(chǎn)生。同時(shí),塔內(nèi)沒有任何可活動的部件及支撐桿件,在操作過程中,其氣速合理,且塔內(nèi)的磨損較小,使得設(shè)備具有較長的使用壽命,檢修方式便捷,無廢水石膏雨產(chǎn)生。在較大鈣硫比的前提下,設(shè)計(jì)效率可達(dá)90%以上。吸收劑要求高、價(jià)格偏高,與濕法相比運(yùn)行業(yè)績較少。濕法脫硫工藝是目前世界上應(yīng)用較多、技術(shù)較成熟、可靠性較高、適用于任何含硫率煤種的煙氣脫硫,脫硫效率達(dá)到95%以上,吸收劑價(jià)低易得,利用率高。

從技術(shù)上比較,本工程選用環(huán)保型CFB鍋爐,本身具有自脫硫優(yōu)勢,爐外脫硫采用半干法和濕法脫硫工藝都能滿足該工程的脫硫效率,且符合《火電廠大氣污染物排放標(biāo)準(zhǔn)》(GB13223-2011)中SO2排放濃度限值100mg/Nm3的要求,兩種方案都可采用。但循環(huán)流化床半干法脫硫工藝與石灰石/石膏濕法脫硫工藝相比,具有系統(tǒng)簡單、耗水量小、能耗低、煙囪不需防腐和無脫硫廢水、石膏排放等優(yōu)勢,同時(shí)能夠高效脫除SO3和重金屬汞等,加之本項(xiàng)目采用“低床溫”燃燒技術(shù)的循環(huán)流化床鍋爐,主要以爐內(nèi)脫硫?yàn)橹鳎艽蟠鬁p輕爐外脫硫壓力。

責(zé)任編輯:售電小陳

- 相關(guān)閱讀

- 火力發(fā)電

- 風(fēng)力發(fā)電

- 水力發(fā)電

- 光伏太陽能

-

焦點(diǎn)丨光伏政策大逆轉(zhuǎn),能源局大禮包價(jià)值千金!

-

習(xí)近平主席5天內(nèi)兩發(fā)話 中國經(jīng)濟(jì),火!火!火!中國光伏,火!火!火!

-

發(fā)改委、能源局關(guān)于深入推進(jìn)煤電聯(lián)營促進(jìn)產(chǎn)業(yè)升級的補(bǔ)充通知

-

發(fā)改委、能源局關(guān)于深入推進(jìn)煤電聯(lián)營促進(jìn)產(chǎn)業(yè)升級的補(bǔ)充通知

-

警鐘長鳴|浙江巨化熱電公司發(fā)生一起觸電事故 已造成1死2傷

-

2018年8月中國經(jīng)濟(jì)發(fā)展指數(shù)解讀:三大產(chǎn)業(yè)用電量增速為8.8% 但發(fā)展整體弱于去年同期

-

專訪丨龍?jiān)凑袢A王徽華:以技術(shù)創(chuàng)新和裝備研發(fā)迎接風(fēng)電“平價(jià)新時(shí)代”

-

國家能源局公布2018前三季度風(fēng)電建設(shè)運(yùn)行情況!

-

問題已經(jīng)顯現(xiàn),風(fēng)電場發(fā)電量提升技改不能任性