多線切割工藝對(duì)研磨去除量的影響

在晶體加工過程中,隨著硅單晶尺寸的增大,多線切割技術(shù)正被廣泛應(yīng)用于晶體切割工序。線切割不會(huì)明顯改善翹曲,但是切割時(shí)硅的損耗顯著減小,同時(shí)損傷深度減小。這進(jìn)一步反饋到后續(xù)工藝,減小了顆粒產(chǎn)生、殘余損傷引起的位錯(cuò)形成、硅片破裂等可能性[5]。硅切片的損傷層深度直接受晶體切割工藝影響,并影響著后續(xù)的晶片研磨工序的去除量。此外,切片的幾何參數(shù)[如彎曲度(TTV)、翹曲度(Warp)和平整度(Bow)]也間接影響著研磨工序的去除量。因此,本文從降低切片損傷層深度、控制切片幾何參數(shù)精度兩方面對(duì)多線切割工藝進(jìn)行研究。

1、試驗(yàn)

1.1樣品

直徑:151mm±0.2mm;長(zhǎng)度:260mm±10mm;導(dǎo)電類型:P型;電阻率:8~13Ω·cm。

1.2工藝流程

經(jīng)斷頭尾、單晶滾圓工序后,得到符合多線切割機(jī)加工要求的硅單晶,經(jīng)定向粘接、多線切割、脫膠、清洗等工藝過程獲得厚度為780μm±20μm的硅切割片,對(duì)硅切割片的參數(shù)進(jìn)行測(cè)試,通過倒角、磨片等工序進(jìn)行驗(yàn)證。

1.3試驗(yàn)驗(yàn)證

將硅切割片進(jìn)行倒角、研磨,雙面去除量30μm時(shí),表面質(zhì)量符合GB/T12965硅單晶切割片和研磨片的要求。

2、結(jié)果與討論

2.1表面損傷層的控制

2.1.1表面損傷層形成機(jī)理

多線切割過程中砂漿因切割線往復(fù)運(yùn)動(dòng)帶到切割區(qū)域,其中的碳化硅顆粒在切割線高速運(yùn)動(dòng)下通過滾壓、鑲嵌、刮擦過程完成切割。在一定壓力下,與負(fù)載軸產(chǎn)生的塑性區(qū)域平行的材料開始破裂、變碎并向表面擴(kuò)散。同時(shí),塑性區(qū)域的邊緣還產(chǎn)生了淺徑向裂紋;外力卸載后殘余壓力組成的彈塑性區(qū)域可能導(dǎo)致表面產(chǎn)生平行橫向裂紋。當(dāng)裂紋到達(dá)表面后,碎屑材料即被移除。然而放射狀裂紋和中心狀裂紋仍然存在且直達(dá)表面,這就是多線切割工藝中晶片表面損傷層的形成機(jī)理。

2.1.2多線切割工藝對(duì)表面損傷層的影響

通常情況下,硅切片損傷層深度與碳化硅的粒徑大小有關(guān),碳化硅粒徑越大,損傷層深度越深。由于砂漿的黏度隨使用時(shí)間的增加而降低[6],將導(dǎo)致金屬線攜帶砂漿的能力逐步降低。考慮到砂漿的配比決定著砂漿的密度以及碳化硅在砂漿中的分布,故使用不同體積比的砂漿(即綠碳化硅和切削液的混合液)進(jìn)行試驗(yàn)。由表1可知,當(dāng)砂漿中綠碳化硅濃度過大或過小時(shí),晶片表面研磨作用弱化,金屬線的切削力加強(qiáng),增加了表面損傷層的深度,導(dǎo)致表面粗糙度變差。因此,綠碳化硅的濃度是晶片表面損傷層的影響因素。

2.2多線切割工藝對(duì)切片幾何參數(shù)的影響

2.2.1多線切割工藝對(duì)切片TTV的影響

在砂漿流量一定的條件下,提高供線速度,金屬線上的砂漿分布均勻,砂漿與單晶的接觸面積增大,由于砂漿的研磨作用,切片表面凹點(diǎn)與凸點(diǎn)之間的差異降低,提高切片的TTV水平。在供線速度一定的條件下,提高砂漿流量,金屬線的負(fù)載增加且在切割方向的波動(dòng)增大,容易出現(xiàn)斷線。本研究中,開展了不同供線速度、不同砂漿流量的多線切割工藝的正交試驗(yàn),試驗(yàn)結(jié)果如表2所示。從表2表中可知,砂漿流量一定時(shí),若供線速度為30m/min,硅片的TTV數(shù)值較為理想;供線速度一定時(shí),硅片的TTV隨流量的增大而減小。為獲得較好的TTV,確定供線速度為30m/min,砂漿流量為25~30LPM。

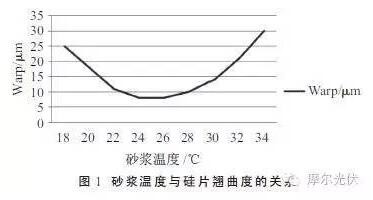

2.2.2多線切割工藝對(duì)切片Warp的影響

在實(shí)際切割過程中,隨著晶片直徑增大,碳化硅磨削路徑加長(zhǎng),為確保金屬線攜帶砂漿的能力,需要較高的供線速度和耗線量[7]。因此在大直徑單晶切割過程中磨削發(fā)熱產(chǎn)生熱應(yīng)力,造成晶片的翹曲增大。本研究中開展了砂漿溫度對(duì)晶片翹曲度影響方面的工藝試驗(yàn),試驗(yàn)結(jié)果如圖1所示。從圖中可以看出,砂漿溫度過低或過高,均會(huì)使晶片表面各點(diǎn)的溫度差異變大而產(chǎn)生熱應(yīng)力,造成硅片的翹曲度增大。為獲得較好的Warp,確定砂漿的溫度為24℃~26℃。

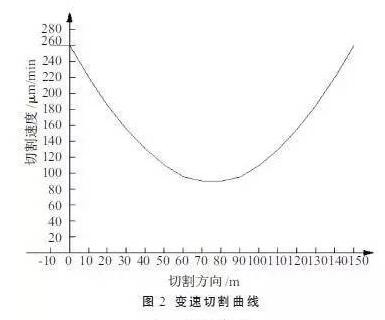

若以固定速率進(jìn)行單晶切割,金屬線上某一固定點(diǎn)通過單晶端面的時(shí)間將按公式(1)變化,由于固定點(diǎn)通過端面的時(shí)間與單晶的半徑成正比,導(dǎo)致金屬線上各點(diǎn)所攜帶砂漿通過端面的時(shí)間不同,不能實(shí)現(xiàn)對(duì)端面一致的切割效果而導(dǎo)致翹曲增大。

設(shè)計(jì)了圖2所示的變速切割曲線,利用該曲線對(duì)硅單晶進(jìn)行變速切割,從單晶的頭部、中部、尾部各取5片進(jìn)行翹曲度測(cè)試,測(cè)試結(jié)果如表3所示。分析可知,變速切割使得頭部、中部、尾部的Warp變化不大且Warp數(shù)值較為理想。在單晶的進(jìn)線端,固定點(diǎn)幾乎瞬時(shí)通過端面,砂漿對(duì)單晶的磨削力較大而造成進(jìn)線端塌邊,引起晶片的翹曲突變。因此在進(jìn)線端增加導(dǎo)向條,使金屬線上均勻攜帶砂漿,試驗(yàn)結(jié)果見表4所示。對(duì)比可知,使用導(dǎo)向條后晶片的TTV和Warp均有了明顯的降低,有利于幾何參數(shù)的控制。

3、結(jié)論

采用本研究確定的多線切割工藝所得的硅切割片,經(jīng)脫膠清洗、多槽超聲清洗、晶片甩干、晶片檢驗(yàn)等過程后,利用本單位的雙面研磨機(jī)進(jìn)行了驗(yàn)證,硅切割片雙面研磨去除量不超過30μm即可獲得表面質(zhì)量合格的硅研磨片。由此可見,多線切割工藝與研磨去除量直接相關(guān),通過優(yōu)化多線切割工藝參數(shù)來減少研磨去除量是一種獲得硅研磨片經(jīng)濟(jì)實(shí)惠的有效途徑。

責(zé)任編輯:蔣桂云

- 相關(guān)閱讀

- 火力發(fā)電

- 風(fēng)力發(fā)電

- 水力發(fā)電

- 光伏太陽(yáng)能

-

1-2月份風(fēng)電發(fā)電量398億千瓦時(shí) 同比增長(zhǎng)26.9%

-

光伏支架種種不為人知的“內(nèi)幕”

-

英中海上風(fēng)電研討會(huì)在京舉辦 共商降低風(fēng)電成本

-

2017年中國(guó)火電發(fā)電量、火電設(shè)備裝機(jī)量情況分析【圖文】

-

中國(guó)能建最美項(xiàng)目丨走進(jìn)“沙漠里的電站”

2018-04-09沙漠電站 -

電廠引風(fēng)機(jī)汽動(dòng)驅(qū)動(dòng)聯(lián)合供熱系統(tǒng)案例分析