《能源監(jiān)測與評價》——石油化工企業(yè)的節(jié)能監(jiān)測(一)

3.催化裂化

催化裂化是最帶用的生產(chǎn)汽油、柴油的生產(chǎn)工序,也是一般石油煉化企業(yè)最重要的生產(chǎn)環(huán)節(jié)。催化裂化一般是以減壓餾分油和焦化蠟油為原料,但是隨著原油日益加重以及對輕質(zhì)油越來越高的需求,大部分石煉化企業(yè)開始在原料中摻加減壓渣油,甚至直接以常壓渣油作為原料進(jìn)行煉制。

催化裂化是目前石油煉制工業(yè)中最重要的二次加工過程,也是重油輕質(zhì)化的核心工藝。催化裂化是提高原油加工深度、增加輕質(zhì)油收率的重要手段。

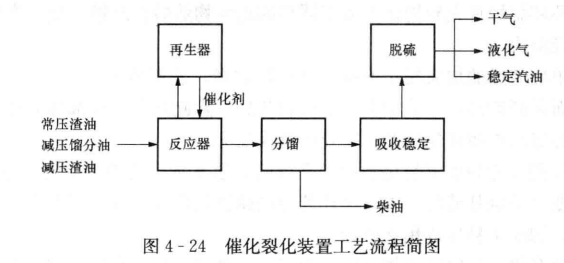

催化裂化生產(chǎn)裝置以常壓重油或減壓餾分油摻人減壓渣油為原料,與再生催化劑接觸在480~500℃的條件下進(jìn)行裂化、異構(gòu)化、芳構(gòu)化等反應(yīng),生產(chǎn)出優(yōu)質(zhì)汽油、輕柴油、液化石油氣及干氣(作煉油廠自用燃料)。使用催化劑的主要成分是硅酸鋁,現(xiàn)大都為高活性的分子篩催化劑。反應(yīng)后的催化劑經(jīng)700℃左右高溫?zé)乖偕笱h(huán)使用,如圖4-24所示。

隨著重油加工深度的增加,重油催化裂化裝置的比例也在不斷增加。催化裂化裝置能耗一般占全廠總能耗的25%~35%,已成為煉油裝置中首屈一指的能耗大戶,進(jìn)一步降低催化裂化裝置能耗對提高企業(yè)經(jīng)濟(jì)效益有非常重要的意義。根據(jù)催化裂化裝置的用能特點(diǎn),節(jié)能重點(diǎn)包括三個方面:①采取優(yōu)化原料組成、優(yōu)選催化劑、優(yōu)化操作條件等措施來提高目的產(chǎn)品的收率,減少生焦,同時優(yōu)化設(shè)計,采用新技術(shù)、新設(shè)備減少蒸汽和動力消耗。②對再生煙氣能量進(jìn)行充分優(yōu)化利用。③充分利用和優(yōu)化利用反應(yīng)油氣熱量。根據(jù)上述三方面的重點(diǎn)節(jié)能方向,此種裝置可采取的先進(jìn)節(jié)能措施如下:推廣應(yīng)用先進(jìn)技術(shù),降低焦炭產(chǎn)率和減少裝置結(jié)焦;利用先進(jìn)技術(shù)對余熱鍋爐進(jìn)行改造;熱聯(lián)合和優(yōu)化利用低溫余熱;應(yīng)用再生煙氣CO器外燃燒技術(shù)提高燒焦能力;加強(qiáng)與其他單元的熱聯(lián)合和低溫余熱的優(yōu)化利用等。

4.加氫裂化

加氫裂化是重質(zhì)油輕質(zhì)化的一種工藝方法。在較高壓力和溫度下(10~15MPa、400℃左右),氫氣經(jīng)催化劑作用使重質(zhì)油發(fā)生加氫、裂化和異構(gòu)化反應(yīng),轉(zhuǎn)化為輕質(zhì)油(汽油、煤油、柴油或催化裂化、裂解制烯烴的原料)的加工過程。它與催化裂化不同的是在進(jìn)行催化裂化反應(yīng)時,同時伴隨有烴類加氫反應(yīng)。加氫裂化的液體產(chǎn)品收率達(dá)98%以上,其質(zhì)量也遠(yuǎn)較催化裂化高。雖然加氫裂化有許多優(yōu)點(diǎn),但由于它是在高壓下操作,條件較苛刻,需較多的合金鋼材,耗氫較多,投資較高,故沒有像催化裂化那樣普遍應(yīng)用。

加氫裂化屬于石油加工過程的加氫路線,是在催化劑存在下從外界補(bǔ)人氫氣以提高油品的氫碳比。加氫裂化實質(zhì)上是加氫和催化裂化過程的有機(jī)結(jié)合,一方面能使重質(zhì)油品通過裂化反應(yīng)轉(zhuǎn)化為汽油、煤油和柴油等輕質(zhì)油品;另一方面又可防止像催化裂化那樣生成大量焦炭,而且還可將原料中的硫、氯、氧化合物雜質(zhì)通過加氫除去,使烯烴飽和。因此,加氫裂化具有輕質(zhì)油收率高、產(chǎn)晶質(zhì)量好的突出優(yōu)點(diǎn)。

加氫裂化過程的化學(xué)反應(yīng)是石油烴類在高溫、高壓及加氫裂化催化劑存在下,通過一系列化學(xué)反應(yīng),使重質(zhì)油品轉(zhuǎn)化為輕質(zhì)油品,其主要反應(yīng)包括裂化、加氫、異構(gòu)化、環(huán)化及脫硫、脫氮和脫金屬等。

(1)烷烴。烷烴加氫裂化反應(yīng)包括兩個步驟,即原料分子在C-C鍵上的斷裂和生成的不飽和碎片的加氫飽和。烷烴加氫反應(yīng)速度隨著烷烴分子質(zhì)量增大而加快,異構(gòu)化的速度也隨著分子質(zhì)量增大而加快。

(2)烯烴。烷烴分解和帶側(cè)鏈環(huán)狀烴斷鏈都會生成烯烴。在加氫裂化條件下,烯烴加氫變?yōu)轱柡蜔N,反應(yīng)速度最快。除此之外,還進(jìn)行聚合、環(huán)化反應(yīng)。

(3)環(huán)烷烴。單環(huán)環(huán)烷烴在過程中發(fā)生異構(gòu)化、斷環(huán)、脫烷基以及不明顯的脫氫反應(yīng):雙環(huán)環(huán)烷烴和多環(huán)環(huán)烷烴首先異構(gòu)化生成五圓環(huán)的衍生物然后再斷鏈。反應(yīng)產(chǎn)物主要由環(huán)戊烷、環(huán)己烷和烷烴組成。

(4)芳烴。單環(huán)芳烴的加氫裂化不同于單環(huán)環(huán)烷烴,若側(cè)鏈上有三個碳原子及以上時,首先不是異構(gòu)化而是斷側(cè)鏈,生成相應(yīng)的烷烴和芳烴。除此之外,少部分芳烴還可能進(jìn)行加氫飽和生成環(huán)烷烴然后再按環(huán)烷烴的反應(yīng)規(guī)律繼續(xù)反應(yīng)。

雙環(huán)、多環(huán)和稠環(huán)芳烴加氫裂化是分步進(jìn)行的,通常一個芳香環(huán)首先加氫變?yōu)榄h(huán)烷烴,然后環(huán)烷環(huán)斷開變成單烷墓芳烴,再按單環(huán)芳烴規(guī)律進(jìn)行反應(yīng)。在氫氣存在下,稠環(huán)芳烴的縮合反應(yīng)被抑制,因此不易生成焦炭產(chǎn)物。

(5)非烴類化合物。原料油中的含硫、含氮、含氧化合物,在加氫裂化條件下進(jìn)行加氫反應(yīng),生成硫化氫、氨和水被除去。因此,加氫產(chǎn)品無需另行精制。

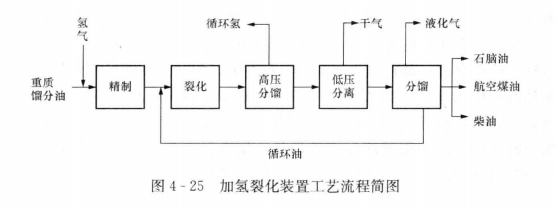

上述加氫裂化反應(yīng)中,加氫反應(yīng)是強(qiáng)放熱反應(yīng),而裂化反應(yīng)則是吸熱反應(yīng),兩者部分抵消,最終結(jié)果仍為放熱反應(yīng)過程,如圖4-25所示。

通常,加氫類裝置能耗占全廠總能耗的10%~25%。眾所周知,加氫裝置是集催化反應(yīng)技術(shù)、煉油技術(shù)和高壓技術(shù)于一體的裝置。與常減壓、催化裂化等煉油裝置相比,加氫裝置能耗具有以下特點(diǎn):①升壓用電能在能耗中占30%左右。②反應(yīng)熱隨產(chǎn)品加工深度或轉(zhuǎn)化率以及氫耗的增加而增加。③運(yùn)轉(zhuǎn)初期和末期操作條件不同,能耗也不同等。針對上述特點(diǎn),提出以下主要節(jié)能降耗措施:開發(fā)和應(yīng)用先進(jìn)的新型催化劑,在保證氫分壓的基礎(chǔ)上降低反應(yīng)總壓和動力消耗;采用先進(jìn)的反應(yīng)器內(nèi)構(gòu)件,降低徑向溫差,減少副反應(yīng)和反應(yīng)壓降;采取循環(huán)氫脫硫措施,降低循環(huán)氫壓縮機(jī)負(fù)荷與裝置能耗;采用優(yōu)化的加氫裝置熱高分流程,提高熱量回收與利用;采用液力透平回收壓力能,降低電耗;反應(yīng)加熱爐設(shè)置余熱鍋爐,提高加熱爐熱效率;反應(yīng)部分采用爐前混氫,提高傳熱系數(shù),反應(yīng)系統(tǒng)的換熱器均采用雙殼程高效換熱器;采用合理先進(jìn)的分離和分餾流程,降低裝置能耗。

5.溶劑脫瀝青

用萃取的方法,從原油蒸餾所得的減壓渣油(有時也從常壓渣油)中,除去膠質(zhì)和瀝青,以制取脫瀝青油同時生產(chǎn)石油瀝青的一種石油產(chǎn)品精制過程。脫瀝青油可通過溶劑精制、溶劑脫蠟和加氫精制(或白土精制)制取高黏度潤滑油基礎(chǔ)油(殘渣潤滑油);也可作為催化裂化和加氫裂化的原料。

在減壓蒸餾的條件下,石蠟基或中間基原油中的一些寶貴的高黏度潤滑油組分,由于沸點(diǎn)很高不能氣化而殘留在減壓渣油中,工業(yè)上是利用它們與其他物質(zhì)(膠質(zhì)和瀝青)在溶劑中的溶解度差別而進(jìn)行分離的。常用的溶劑為丙烷、丁烷、戊烷、己烷或丙烷與丁烷的混合物。制取高黏度潤滑油的基礎(chǔ)油時,常用丙烷作溶劑。我國的丙烷脫瀝青裝置通常可生產(chǎn)兩種脫瀝青油,即殘?zhí)贾递^低的輕脫瀝青油和殘?zhí)贾递^高的重脫瀝青油,后者可作為潤滑油料或催化裂化原料。

工藝流程包括萃取和溶劑回收。萃取部分一般采取一段萃取流程,也可采取二段萃取流程。以丙烷脫瀝青為例,萃取塔頂壓力一般為2.8~3.9MPa,塔頂溫度為54~82℃,溶劑比(體積)為6~10:1,最大為13:1。

瀝青與重脫瀝青油溶液中含丙烷少,采用一次蒸發(fā)及汽提回收丙烷,輕脫瀝青油溶液中含丙烷較多,采用多效蒸發(fā)及汽提或臨界回收及汽提回收丙烷,以減少能耗。

臨界回收過程是利用丙烷在接近臨界溫度和稍高于臨界壓力(丙烷的臨界溫度96.8℃、臨界壓力4.2MPa)的條件下,對油的溶解度接近于最小以及其密度也接近于最小的性質(zhì),使輕脫瀝青油與大部分丙烷在臨界塔內(nèi)沉降、分離,從而避免了丙烷的蒸發(fā)冷凝過程,因而可較多地減少能耗。

近年來,各國致力于提高萃取效果,如改進(jìn)溶劑回收流程和操作條件,并開展超臨界萃取的研究。

責(zé)任編輯:繼電保護(hù)

-

現(xiàn)貨模式下谷電用戶價值再評估

2020-10-10電力現(xiàn)貨市場,電力交易,電力用戶 -

PPT | 高校綜合能源服務(wù)有哪些解決方案?

2020-10-09綜合能源服務(wù),清潔供熱,多能互補(bǔ) -

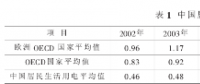

深度文章 | “十三五”以來電力消費(fèi)增長原因分析及中長期展望

2020-09-27電力需求,用電量,全社會用電量

-

PPT | 高校綜合能源服務(wù)有哪些解決方案?

2020-10-09綜合能源服務(wù),清潔供熱,多能互補(bǔ) -

深度文章 | “十三五”以來電力消費(fèi)增長原因分析及中長期展望

2020-09-27電力需求,用電量,全社會用電量 -

我國電力改革涉及的電價問題

-

電化學(xué)儲能應(yīng)用現(xiàn)狀及對策研究

2019-08-14電化學(xué)儲能應(yīng)用 -

《能源監(jiān)測與評價》——能源系統(tǒng)工程之預(yù)測和規(guī)劃

-

《能源監(jiān)測與評價》——能源系統(tǒng)工程之基本方法

-

貴州職稱論文發(fā)表選擇泛亞,論文發(fā)表有保障

2019-02-20貴州職稱論文發(fā)表 -

《電力設(shè)備管理》雜志首屆全國電力工業(yè) 特約專家征文

2019-01-05電力設(shè)備管理雜志 -

國內(nèi)首座蜂窩型集束煤倉管理創(chuàng)新與實踐

-

人力資源和社會保障部:電線電纜制造工國家職業(yè)技能標(biāo)準(zhǔn)

-

人力資源和社會保障部:變壓器互感器制造工國家職業(yè)技能標(biāo)準(zhǔn)

-

《低壓微電網(wǎng)并網(wǎng)一體化裝置技術(shù)規(guī)范》T/CEC 150

2019-01-02低壓微電網(wǎng)技術(shù)規(guī)范

-

現(xiàn)貨模式下谷電用戶價值再評估

2020-10-10電力現(xiàn)貨市場,電力交易,電力用戶 -

建議收藏 | 中國電價全景圖

2020-09-16電價,全景圖,電力 -

一張圖讀懂我國銷售電價附加

2020-03-05銷售電價附加