埋弧自動(dòng)焊在大厚板上的應(yīng)用

埋弧自動(dòng)焊在大厚板上的應(yīng)用

扁明亮

(西安國(guó)水風(fēng)電設(shè)備股份有限公司,西安71 0038)

摘要:為了及早完成大厚板埋弧自動(dòng)焊工作,對(duì)可能隱藏的問(wèn)題進(jìn)行了詳細(xì)研究,并采用行之有效的焊接方法,讓接頭的焊接效果得以保證。經(jīng)實(shí)踐表明,在企業(yè)降本增效階段,埋弧自動(dòng)焊在大厚板上的使用非常有效。

關(guān)鍵詞:埋弧自動(dòng)焊;大厚板;問(wèn)題;運(yùn)用

DOI: 10.16640/j.cnki.37-1222/t,2018.10.046 i

埋弧自動(dòng)焊擁有焊縫質(zhì)量好、勞動(dòng)率高、焊接條件好等優(yōu)勢(shì),在大厚板焊接中推廣使用,但因其容易變形、易出現(xiàn)氣孔等問(wèn)題,導(dǎo)致理弧自動(dòng)焊的一次成功率較低。對(duì)于這個(gè)現(xiàn)象,結(jié)合項(xiàng)目實(shí)際情況及大量測(cè)試,優(yōu)化了焊接工藝,加大了焊接一次成功率,并取得了較好的效益。

1問(wèn)題提出

大厚板使用埋弧自動(dòng)焊進(jìn)行處理,不僅能提升勞動(dòng)制造效率,減少工作強(qiáng)度,優(yōu)化工作環(huán)境,還不浪費(fèi)焊條電弧焊的焊端,能節(jié)省生產(chǎn)費(fèi)用,但大厚板埋弧自動(dòng)焊焊接容易出現(xiàn)氣孔、裂縫、雜物、未熔合等問(wèn)題。

2原因介紹

(1)因大厚板框架剛性大,焊接過(guò)程中冷卻速度快,焊縫受到很大的約束,由此焊接殘余應(yīng)力很大。

(2)焊接過(guò)程,焊接工藝指標(biāo)對(duì)焊頭的框架、性能以及缺陷的產(chǎn)生有很大影響。焊接線能量很小對(duì),容易出現(xiàn)冷裂縫、未熔合及夾渣等問(wèn)題;焊接線能量偏大時(shí),容易導(dǎo)致焊縫和熱影響區(qū)組織和性能急劇降低。

(3)在坡口底部小截面位置打底焊時(shí),使用很大的電流處理時(shí),焊縫出現(xiàn)系數(shù)低,焊接熔池深且窄,在焊紋結(jié)晶過(guò)程中,、因先結(jié)晶的金屬很純,后結(jié)晶的金屬雜物很多,并聚集在晶粒周邊,伴隨柱狀晶的增大與推移,將雜物排進(jìn)熔池內(nèi)部,這類雜物的熔點(diǎn)很低,易出現(xiàn)液態(tài)薄膜”。在固液相條件下,在焊接應(yīng)力的影響卜出現(xiàn)結(jié)晶裂縫,當(dāng)焊接電流很小及坡口底部截面很小時(shí),熔池內(nèi)的氣體與夾雜物很難浮出表面,極易出現(xiàn)氣孔與夾渣。

(4)在底部坡口截面很小位置焊接時(shí),如果電弧電壓較大,焊接電弧上熱量大多數(shù)被坡口兩邊的母材吸收,而底部由于缺少充足的熱量熔化母材與焊劑,容易出現(xiàn)未熔合、沒(méi)有焊透以及災(zāi)渣等問(wèn)題。

(5)筒節(jié)直縫焊接時(shí),在焊到筒節(jié)另一頭和引出板接近時(shí),電弧壓力突然減少,并易出現(xiàn)短路;

3埋弧自動(dòng)焊于大厚板上的運(yùn)用

結(jié)合大厚板埋弧智能焊的焊接特征,主要控制了如下工序:

(1) 16MnR鋼是低合金高強(qiáng)度材料,依據(jù)等強(qiáng)度原則,焊絲選擇343MPa級(jí)中4mm的H08MnA或HlOMn2,配HJ431。焊劑在正式焊前要烘干,烘烤溫度是250℃-300℃,保溫2小時(shí)。焊接設(shè)備MZ-1-1000埋弧焊機(jī)。

(2)部件定位。因板厚很大,定位焊焊接厚度需要6-8mm,長(zhǎng)度為25-35mm,間隔250-300mm,為提升效率,使用二氧化碳?xì)怏w保焊。

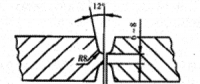

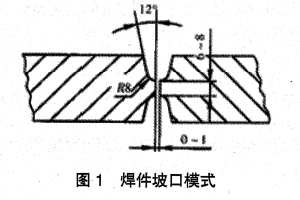

(3)坡口模式:采取機(jī)械加工,坡口模式如圖1所示。

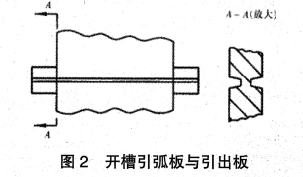

(4)焊接準(zhǔn)備工作。①清理坡口兩邊各20-30毫米區(qū)域內(nèi)的油漬、鐵銹、氧化物以及水分等雜物。②清理焊絲外觀上的油脂與銹跡,焊絲不能有折彎,焊頭打磨。③保證焊劑干凈,顆粒均勻合適,并用250℃×2小時(shí)加以烘干。對(duì)回收的焊劑要篩選,清除焊渣、粉塵、粉末等雜質(zhì),并補(bǔ)充新焊劑根據(jù)要求再次烘烤。④定位焊時(shí)焊材和被焊金屬相統(tǒng)一,且使用與正式焊一樣的方法,定位焊紋不能留下缺陷回。⑤直縫兩頭增焊大概100×100mm的引弧板與引出板,材質(zhì)與厚度同簡(jiǎn)體一樣,為了防止引弧端與收弧端電弧電壓變化,筒節(jié)端共焊紋出現(xiàn)氣孔及夾渣等問(wèn)題,使用獨(dú)特的開槽引弧板與引出板,如圖2所示。

(5)焊接前預(yù)熱。把焊材坡口兩邊各180mm范圍內(nèi)的材料預(yù)熱至100℃,如此能減小焊后冷卻速率,減緩淬硬趨勢(shì),降低焊接殘留應(yīng)力,避免冷裂紋的出現(xiàn)。

(6)焊接。①正反兩側(cè)打底焊時(shí),要求焊絲瞄準(zhǔn)坡口中點(diǎn),使用比較適宜的焊接線能量,讓焊縫出現(xiàn)系數(shù)保證在1.3-2范圍以內(nèi),熔池內(nèi)的氣體與夾雜物可以完全浮出。②使用多層多道焊,除了進(jìn)行打底焊處理外,其它焊道于坡口兩邊交叉排列。焊接線能量不得太大,采取薄層焊,防止在坡口母材邊沿出現(xiàn)深凹槽及咬邊。③焊接環(huán)節(jié)注意道間熔渣處理,保證道間溫度不小于預(yù)熱氣溫。④每焊完一個(gè)焊道要進(jìn)行檢驗(yàn),對(duì)坡口母材邊沿已出現(xiàn)的深凹槽,借助砂輪打磨到覆蓋焊道可以完全熔化焊透為止。如果出現(xiàn)了咬邊、夾渣等問(wèn)題,要及時(shí)進(jìn)行清理與修復(fù)。⑤背部使用碳弧氣刨清根的,要特別留意碳刨后坡口外觀的修理,對(duì)坡口外表凹凸不平位置以及外觀不規(guī)則處,要打磨修整至滿足標(biāo)準(zhǔn)為止。⑥使用cl?4mm的焊絲,焊機(jī)直流反接圈。正反面進(jìn)行底焊時(shí),焊接電流為500-600A,電壓30-34V,速度為7-9mm/s,其它焊道操怍電流為550-650A,電弧壓力為32-36V,焊速和打底焊時(shí)一樣。

(7)焊后熱處理。容器焊后實(shí)施總體消除應(yīng)力熱處理,以優(yōu)化焊縫組織及力學(xué)性能。加熱溫度580℃-620℃,保溫2小時(shí)。

4結(jié)束語(yǔ)

綜上所述,采用上述焊接方式進(jìn)行大厚板埋弧自動(dòng)焊的焊接效果得到了保證,焊接一次成功率高達(dá)98%,焊縫的力學(xué)性能符合要求,確保了設(shè)備質(zhì)量,并贏獲了時(shí)間與信譽(yù)。

參考文獻(xiàn):

[1]朱曉先.萬(wàn)箱船厚板埋弧自動(dòng)焊焊接工藝[J].科技創(chuàng)新與應(yīng)用,2014 (27).

[2]苗磊,郭曉春,李波,奧氏體不銹鋼厚板埋弧自動(dòng)焊工藝[J],化工裝備技術(shù),2002,23 (01).

[3]張秋紅,應(yīng)用STT打底焊減少埋弧自動(dòng)焊背面清根深度的可行性試驗(yàn)及分析[J].科技創(chuàng)業(yè)家,2011 (03).

責(zé)任編輯:繼電保護(hù)

-

《合同能源管理實(shí)務(wù)》——合同能源管理項(xiàng)目節(jié)能量確認(rèn)

-

《合同能源管理實(shí)務(wù)》——節(jié)能服務(wù)合同

-

《合同能源管理實(shí)務(wù)》合同能源管理的起源和發(fā)展——業(yè)務(wù)內(nèi)容和流程

-

遼寧清原抽水蓄能電站大樹基溝隧道如期貫通

-

國(guó)家電網(wǎng)積極應(yīng)對(duì)高溫大負(fù)荷考驗(yàn) 全力保障民生用電

-

2018年中國(guó)電力行業(yè)產(chǎn)業(yè)鏈與政策調(diào)控 政策調(diào)整帶來(lái)的產(chǎn)業(yè)洗牌產(chǎn)業(yè)鏈價(jià)格加速下跌

-

電氣專業(yè)規(guī)范大全

2018-04-19 -

國(guó)網(wǎng)重慶啟動(dòng)棚戶區(qū)和安置房電力設(shè)施高溫隱患排查

-

DL/T5226-2008火力發(fā)電廠電力網(wǎng)絡(luò)計(jì)算機(jī)監(jiān)控系統(tǒng)設(shè)計(jì)