陽如坤:儲能電池制造價值鏈

5月19日至21日,“第八屆中國國際儲能大會”在深圳隆重召開, 來自中國、美國、德國、英國、加拿大、西班牙、日本、韓國、澳大利亞等國和地區1500余位政府機構、科研院所、行業組織、電力公司、新能源項目單位、系統集成商等代表出席本次大會。

深圳吉陽智能科技有限公司董事長陽如坤,發表了題為"儲能電池制造價值鏈"的精彩演講。

演講內容如下:

陽如坤:

大家好!非常高興有機會在這里跟大家分享有關鋰電制造的內容,內容非常多,制造業是大家最關心的題目,今天我從一個側面跟大家分享儲能電池制造,我們如何考慮價值鏈的分布,如何提升制造的效果。

我的報告分為以下四部分,一是價值鏈的構成,接下來是幾個目標的實現。

從電池產業的發展來看,我們認為電池成為資源節約、新能源汽車、清潔能源的重要依賴。我們認為任何一個產品,如果它處于這樣的地位,我們把它稱之為基礎產品,跟CPU、機器人、鋼鐵同等重要。我們認為這樣的產品應該專門解決其制造問題。我們認為芯片是產業的大腦,電池是產業的心臟,尤其是對移動產業來說。我們認為二者的結合成為移動產品的重要支柱。

既然是芯片和大腦的結合,我們認為動力電池的制造,尤其是電芯的制造,應該用芯片制造的理念制造。目前最重要的是不能實現所謂的多樣化,我們知道芯片是把里面做好,通過組合滿足不同的電腦或者手機的要求。個人認為電池應該有這樣的理念制造,才能滿足整個產業的要求。

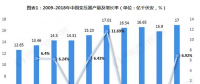

這是來小康2011年提出的要求,5000次以上的循環壽命,1.5元以下的成本,80%以上的效率。在今天看來,目標已經實現了。從成本的角度來說,應該控制在這樣的層面。我們從產業的挑戰來說,未來電動汽車能夠完美實現,替代燃油車,目前在1.5-1.8元,我們有比較大的空間實現目標。

電池的價值鏈包括兩大途徑:

第一:

一是降低商業成本,我們可以通過材料降低成本,我們認為這個層面是有限。提升電池制造合格率,目前是90%的水平,還有比較大的空間達到目的。

二是提升產能利用率,如果每一個產業的產能翻一倍,制造成本會下降10-20%,要看產業飽和度的情況。一定程度的飽和度,下降比較少。我認為在電池制造業,尤其是一個電池廠來說,成本的降低非常明顯。最近在規劃大電池廠時,從1GWh翻到2GWh,從2GWh翻到4GWh時,成本會有大幅的下降。

三是梯次利用,最近鐵塔集團有一個說法,退下的電池可以按照0.4-0.5元每GWh來回收,這對行業是可喜的消息。模塊化的設計在降低成本方面也是顯著的效果,最后實現縱向一體化,這是比亞迪采取的行動,他們在這一塊取得了比較可喜的成就。在這個層面上個人認為不是每個企業都可以采納的,只有對全產業鏈有能力的企業才有可能采納。

綜合以上因素,提升合格率,降低成本、梯次利用,我認為降低50%的空間是有可能的,在于你如何努力。

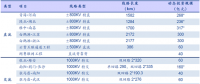

第二,采用物理方法減少成本,這面臨安全風險。提升Pack的效率,國內有比較大的上升空間,Pack的存儲率大概是50-60%的水平。黃老師的Pack存儲率大概是85%以上,對鐵鋰來說是好消息。

今天我想說的是第一個層面,如何從制造的角度降低成本。這是電池制造的背景,從材料體系發展來說,從現在到2020年、2025年,對制造帶來的挑戰。在此層面上,我不詳細介紹。這對制造體系有比較大的改變,從現在基本實現社會的互聯互通、智能智造到虛擬現實的制造。

簡單介紹動力電池,我們有評估指標體系。很多電池企業規劃生產線時忽略了重要的指標。大家知道電池之的合格率、材料利用率、人工成本率、WH指標、每WH設備投入、安全指標、能耗指數、運轉可靠性。在能耗指標上,我們可以計算電池廠,每WH電力成本大概是3-5分錢,每個企業計算電池廠建設時,是否認真計算能耗成本,這對電池的成本影響非常大。假設現在可以把1元降到2、3分錢,這是很好的降低。運轉可靠性,現在設備在不斷發展過程中,可靠性對我們的影響非常大。目前為止,電池單機制造設備的無故障時間比較低,大概是1000-3000小時的水平,難以達到機器人達到的50000小時以上。

從制造合格率現狀來說,包括以下五方面:

第一,從電池制造合格率來看,現在是75-80%,未來希望漲到90-96%的水平。

第二,材料利用率也是如此。

第三,人工成本是3-10%,未來尤其是動力電池的制造,我們希望盡量減少人工,人對電池制造的影響非常大。除了維護的基本成本,我們在所有動的方向都會減少,可能會把人工成本率降到3%以下。

目前為止,我們從90%的合格率到88%材料利用率,產出率是79%。希望2020年,我們電池制造合格率可以提升到96%,未來材料利用率希望達到95%,產出率可以達到91%。2025年,我們希望把電池制造合格率提升到99%,材料利用率提升到98%。我們第一步的提升有12%的利潤空間,再提升有18.5%利用空間。12%的利潤空間對1GWh的電池廠來說是18.5%的價值。尤其是現在競爭激烈的情況下,對我們產業是非常有意義的事情,值得我們關注。

電池制造目標路線圖,如何降低電池品種,現在150種算是少的,簡單統計下來接近170-180種,這么多的電池對制造業來說是災難。每個廠家的技術、結構、設備、制造效率不一樣,我們希望逐步把我們的品種降到10種左右,個人認為中國做10種左右的電池便足夠了。

最重要的提高一致性,可惜現在沒有完全的指標規定一致性。我們認為用系數衡量不同電池的容量、規格,可能是比較好的辦法。希望從0.2到1.8左右,希望未來可以降到0.1的水平。汽車廠跟我們說做電池是選出來的,做發動機是個個都合格的。我們希望未來直接Pack,不需要過多的篩選。B品的材料是賣不出去的。

制造成本,包括電力、人工、設備折舊,加起來大概是0.2-0.25元的水平。隨著規模的提升,制造成本會有比較大的降幅空間。單線產能,規模對我們來說是可觀的。未來一條線甚至一臺設備可以做到1-2GWh的水平,我認為這是電池企業應該追逐的主要目標。主要原因是電池企業和汽車企業存在巨大的差距,1GWh可以滿足2萬輛車的要求,一個汽車廠的規劃至少是10萬輛,甚至30萬輛。他要選擇多少個汽車廠滿足其要求,汽車廠希望選2-3個汽車廠,不會把百分百的產能都給你。我們可以規劃電池廠的規模要達到什么水平。

從制造合格率來看,按照重要度分為20個影響因素,我們稱之為KACC五。從20個因素分享CPK值,我們可以做到90%左右的整體合格率。我們做到1.1,可以實現2020年的基本目標。我們努力把CPK做到1.33,將會更好。大家可以把電池制造體系進行規劃,我們把每個系統、質量影響因素統計起來,算出我們應該做到怎樣的水平,我們的電池應該怎么做。

提醒大家,電池的制造工序里,如果某一個工序的合格率在95-96%的范圍波動時,建議你們徹底砍掉這個工序,或者用別的方式替代。如果達不到這個水平,顯然這道工序不能作為制造的主要工序。電池制造還有工序處于這個局面,我希望大家應該有思維提高電池的制造質量和電池制造的合格率。

設備的投入和合格率成本的關系,并不是設備越好,成本越低,也不是設備稍差,便不能滿足要求。隨著中國的發展,我們從半自動、自動到今天追求全自動的過程,我們追求合適的合格率是經濟的成本。我們看到合格率成本的曲線是凹形的,合格率在不斷提升,曲線往前推移。可以看到針對不同的千分之階段、規模化生產階段,表現出不同的要求。我們規劃電池制造企業時可以劃曲線,我們把合格率定義在哪里,投入應該在什么水平,大家可以認真研究這方面的內容。

智能制造實現的目標和方案,個人認為現在電池制造合格率是90%是極限,我們把所有的設備放在一起,能產出的合格率。我們優化每臺設備能達到的合格率,未來必須依靠大數據、智能制造,才能把合格率提升到96-99%的水平。

工業體系和基礎思路,這是智能制造的思想,第一步是實現標準化,我們要用大規模的思想做電芯,如何把芯做好。第二步是有規模,只有模型才能數據化,沒有模型,任何東西都難以實現。模型包括工廠模型、制造模型、工藝模型、質量模型,把這些模型建立起來才能實現數字化。用數據進行分析,有數據可以實現智能,進行質量分析決策。實現數據,第一步要實現互聯互通互操作,建立電池互聯互通互操作的體系,對物料、系統、信息系統的信息模型、標識、交換,我們要聽到、聽懂、理解和思考,關鍵在于數據支點,它可以實現這個功能。這涉及每個企業如何定義物料數據支點、信息系統的數據支點。

這是互聯互通的基本思路,通過原數據的分析、數據規范、適配模型,搭建規范,現在的規范會逐漸走向規范,實現不同廠家的連接。我們要實現全過程的追溯。要實現起來是非常難的,并不是所有廠家都能實現追溯。只有實現這樣的追溯,優化才有基礎、有數據,有追溯才能實現一一的對應關系。

關于智能制造實現的路徑,我們對模型進行數字化,大家知道這個模型很復雜。從納米尺度、微米密度、厘尺度等,都會影響我們整個過程,整個過程都需要實現數字化。有了數字化,我們可以基于數據進行大數據的優化,我們建立優化模型,實現智能制造。

有了數據,我們可以實現制造過程的數字孿生。我們對產品數字孿生、生產數據、工廠數據,實現數字孿生的過程。我們電腦里建立理想模型,生產過程中有現實模型,兩個模型進行比較。電腦模型沒有誤差,這是標桿,我們用標桿和實際模型比較,這是我們優化的過程。我認為這是數字孿生最重要的想法和思想,這是西門子在構筑工業系統時的理想模型,我認為這個模型對我們過程非常有價值和意義。

從智能制造數字化模型過程中,離不開人、機、才、方、環。我們以前的思想是對人、機、料、發、環進行調整,從而解決問題。過程最重要的是人的經驗的積累,盡管所有東西積累到電腦里,它只是一張紙,并不是整個電腦具備的經驗的積累。

未來我們要基于模型MBD,通過模型的分析、調整解決問題,過程是實現模型的經驗積累。有了模型的經驗積累,我們可以在電腦積累,電腦可以認識過程,這是標準化、模型化、數字化和大數據智能化。AlphaGO沸沸揚揚,重點的是他有模型,我們電池也可以這么做,通過這種方式提升電池的制造質量。說白了是我們犯過所有的錯誤和積累的經驗,通過數據實現模型,實現制造過程的優化。這是我認為智能制造的核心思想。有了這個思想,我們可以解決現在的顯性問題,顯性問題是我們可以觀測的問題。解決隱性問題,通過大數據的分析,提取、評估發現隱性問題。機器的衰退、磨損、腐蝕、泄露、粉塵、振動等,通過數據的分析進行體現,由此進行健康管理、運行維護。電池企業一條生產線是8-10GWh,這個東西對我們的意義和價值是可想而知的。有了這個東西可以進行數據的挖掘,最終實現智能優化,這是開發微模型循環優化的過程,這對提升電池質量有關有好處,從中修正我們的模型。

建立模型后可以進行質量分析集成,我們建立了這樣的模型,有了追溯、質量控制點,我們可以建立幾個段,把鋰電制造分為三大段,每一段可以建立質量分析的模型,每一段進行優化。可以把所有的段結合起來建立大數據模型,最后實現大數據分析閉環,我認為這是質量制造模型。

回頭看制造價值鏈,我們通過這樣的過程提升電池制造合格率,我們提升材料的利用率以及提高制造的一致性。目標是從我們現在的CPK每個工序平均是1.33,合格率是99%,帶來15-18%的合格率的提升。

制造價值鏈面臨的挑戰,從目前的情況來看,智能制造分級來說,目前的電池智能制造處于初級狀態,我們有感知,我們對質量、設備質量有統計和追溯,但沒有實現數據和設備聯動和優化,合格率只有90%左右。我們希望未來可以實現恒定智能,我們的數據可以進行分析、優化,優化的過程可以實現制造的制造合格率。

從智能制造面臨的問題,最重要的是模型,在模型的建立方面,清華歐陽老師團隊做了很多關于模型的東西,這是鋰電制造的基礎,對我們非常有價值。目前鋰電制造的主要問題是研發周期長、準確率低,完全靠經驗、碰運氣解決問題。大企業積累的東西很多,犯錯也多,他們變得越來越優秀,電池越來越向他們集中。我們希望未來能把經驗變成在電腦里能實現的東西,對提升合格率有更大的價值。

來料數字化面臨多樣的問題,液體、粉體、雜志等如何實現數字化,這對我們來說是比較大的挑戰。總結來說,鋰電制造在試錯的時代,靠試錯解決問題,而不是靠模型、數字化解決問題,希望大家共同努力,取得更好的成果。

簡單談談政策的變化,這對我們的影響很大。2017-2018年降了40%補貼,這種補貼對產業來說不是好事業。我認為這是三角債和安全隱患的制造者。三角債,很多汽車廠為了拿補貼做了很多廠,汽車廠不會把車給電池廠,電池廠不會把錢給材料企業。我認為這是國家補貼政策造成的,國家良性債務體系較差,加上這樣的問題,我認為整個產業目前面臨的,不要說自己很好,我認為都會面臨同樣的問題。

安全隱患,為了提升合格率,我們的標準里只講合格率,幾乎沒怎么說安全,大家拼命提高所謂的容量,從115提到140,甚至是160。過程中帶來的安全隱患非常大,把殼增大等,由于國家政策因素,我們統一做高能量密度或者目前沒有完全驗證的材料,對產業的隱患非常大。在座有驚心動魄的事情,我們現在做的電池安全性比以前差了很多,我們應該用市場需求決定我們的定位,我們應該考慮在沒有補貼的情況下,我們定位自己的電池、自己的結構。盡管少拿補貼,我們未來可能可以活得更長。

動力電池是產業的心臟,不應盲目追求多品種、適用性解決問題。

我們要靠單一化電芯、規模成本成為發展的主流,以為以Pack組合適應差異化需求。以提升合格率作為企業核心競爭力,降低成本。我認為電池企業應該從產品需求發揮,劃分自己的產品平臺和制造平臺,確定制造模式,才能滿足市場的要求,而不是完全為了滿足補貼的需求,規劃我們的產品平臺或制造平臺,我認為這會對我們整個產業帶來毀滅性的打擊,可能很多企業就此停止成長,這是我們的顧慮問題,謝謝大家!

責任編輯:繼電保護

-

權威發布 | 新能源汽車產業頂層設計落地:鼓勵“光儲充放”,有序推進氫燃料供給體系建設

2020-11-03新能源,汽車,產業,設計 -

中國自主研制的“人造太陽”重力支撐設備正式啟運

2020-09-14核聚變,ITER,核電 -

探索 | 既耗能又可供能的數據中心 打造融合型綜合能源系統

2020-06-16綜合能源服務,新能源消納,能源互聯網

-

新基建助推 數據中心建設將迎爆發期

2020-06-16數據中心,能源互聯網,電力新基建 -

泛在電力物聯網建設下看電網企業數據變現之路

2019-11-12泛在電力物聯網 -

泛在電力物聯網建設典型實踐案例

2019-10-15泛在電力物聯網案例

-

權威發布 | 新能源汽車產業頂層設計落地:鼓勵“光儲充放”,有序推進氫燃料供給體系建設

2020-11-03新能源,汽車,產業,設計 -

中國自主研制的“人造太陽”重力支撐設備正式啟運

2020-09-14核聚變,ITER,核電 -

能源革命和電改政策紅利將長期助力儲能行業發展

-

探索 | 既耗能又可供能的數據中心 打造融合型綜合能源系統

2020-06-16綜合能源服務,新能源消納,能源互聯網 -

5G新基建助力智能電網發展

2020-06-125G,智能電網,配電網 -

從智能電網到智能城市